Quy Trình Cắt Vải Trong Nhà Máy May Mặc – 9 Bước Từ Kế Hoạch Đến Lưu Kho

11/08/2025Phòng Cắt Và Vai Trò Trong Sản Xuất May Mặc

Trong sản xuất may mặc, phòng cắt là khu vực cắt vải quan trọng mở đầu cho toàn bộ dây chuyền. Đây là nơi kết hợp giữa kế hoạch sản xuất, kỹ thuật trải – cắt và kiểm soát chất lượng. Khi quản lý phòng cắt hiệu quả, doanh nghiệp không chỉ tiết kiệm nguyên liệu mà còn duy trì tiến độ và giảm tối đa lỗi sản phẩm.

Thực tế tại nhiều xưởng may chuyên nghiệp cho thấy, chỉ một khâu nhỏ trong phòng cắt gặp sự cố có thể khiến chuyền may phía sau đình trệ, ảnh hưởng đến thời hạn giao hàng. Vì vậy, việc chuẩn hóa quy trình cắt là yếu tố then chốt cho năng suất và chất lượng.

Quy Trình 9 Bước Vận Hành Chuyền Cắt Trong Nhà Máy Mặc

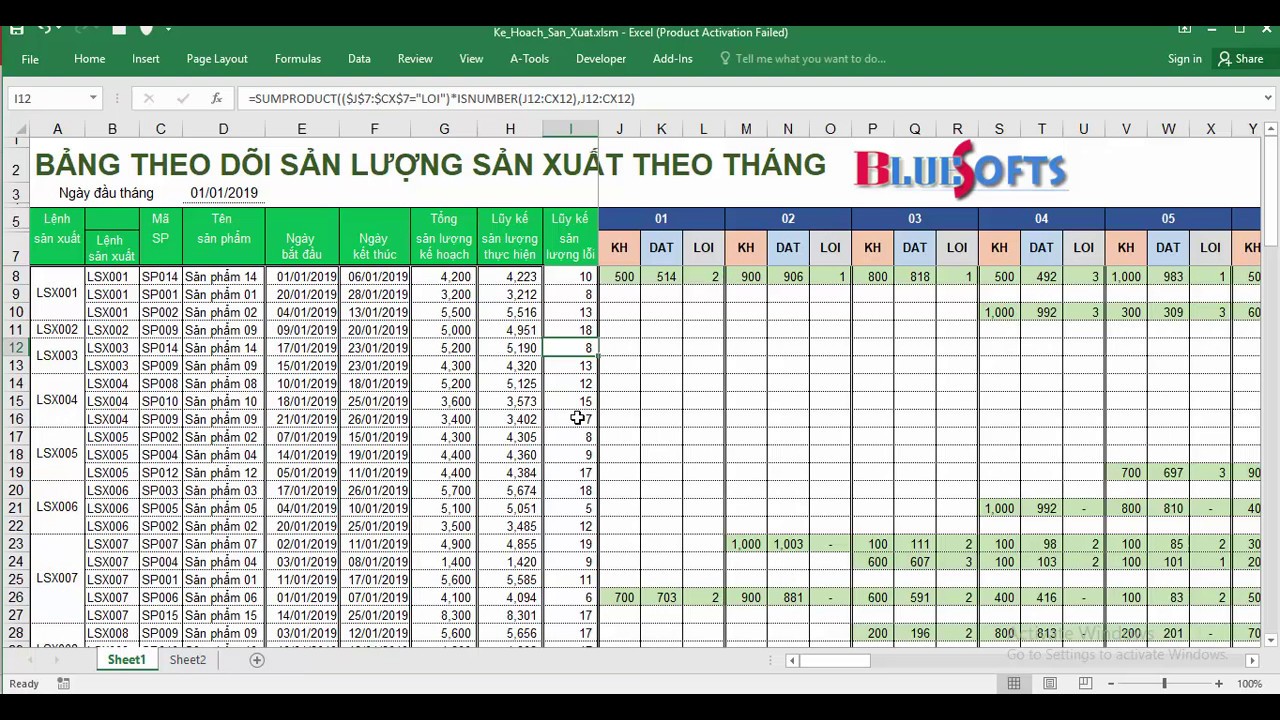

1. Nhận kế hoạch sản xuất

Phòng cắt tiếp nhận lệnh sản xuất từ phòng kế hoạch hoặc ERP, bao gồm:

-

Mẫu mã, số lượng từng size

-

Màu sắc, loại vải, mã lô

-

Thời gian giao hàng và thứ tự ưu tiên sản xuất

-

Các yêu cầu kỹ thuật đặc biệt (wash, in, thêu, ép keo, chống co, chống nhăn…)

🔹 Công việc chính:

-

Kiểm tra sự đồng bộ giữa lệnh sản xuất và tồn kho nguyên liệu.

-

Xác nhận rập đã được phê duyệt và khớp với mẫu chuẩn (sealing sample).

-

Báo lại nếu phát hiện sai lệch thông tin trước khi triển khai.

💡 Kinh nghiệm: Luôn liên hệ trực tiếp với kho vải và bộ phận kỹ thuật trước khi bắt đầu để tránh thiếu nguyên liệu hoặc dùng nhầm rập.

2. Xả vải

Vải được xả (relaxing) từ 12 – 48 giờ tùy chất liệu, để giải phóng ứng suất, giúp ổn định kích thước, hạn chế biến dạng sau khi may và giặt.

🔹 Công việc chính:

-

Đo kiểm độ rộng khổ vải trước và sau xả.

-

Đặt vải trên giá hoặc bàn xả trong điều kiện nhiệt độ – độ ẩm ổn định.

-

Ghi lại thời gian bắt đầu và kết thúc xả cho từng lô.

💡 Kinh nghiệm:

-

Vải cotton: Tránh ánh nắng trực tiếp, có thể cần xịt ẩm nhẹ.

-

Vải dệt kim: Trải phẳng trên bàn, không treo vì dễ giãn méo.

-

Vải co giãn nhiều: Nên đo lại sau xả để điều chỉnh sơ đồ giác.

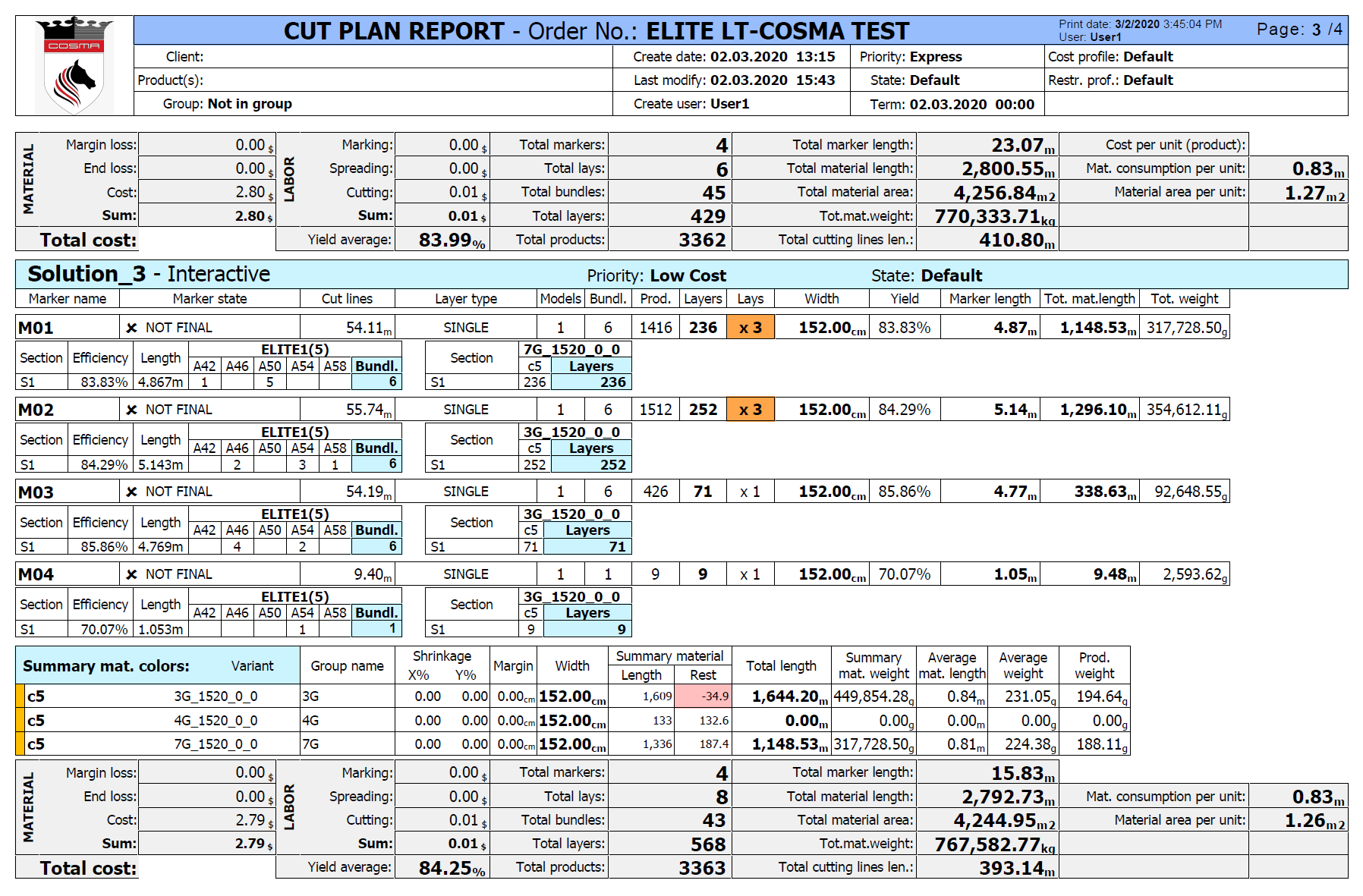

3. Lập tác nghiệp cắt

Lập tác nghiệp cắt tự động với phần mềm của Cosma Technology

Tác nghiệp cắt (Cutting Job Sheet) là bản hướng dẫn sản xuất chi tiết cho chuyền cắt, gồm:

-

Số lớp vải trên mỗi bàn trải

-

Chiều dài bàn trải

-

Hướng cắt (một chiều, hai chiều)

-

Loại máy cắt và dao cắt

-

Yêu cầu đặc biệt (canh hoa văn, dùng giấy lót, chống tĩnh điện…)

🔹 Công việc chính:

-

Sử dụng phần mềm của Cosma Technology để lập tác nghiệp nhanh và chính xác.

-

Xác định số sơ đồ và số bàn cần trải để đạt tiến độ.

-

Phân bổ nhân công phù hợp từng ca.

💡 Kinh nghiệm: Khi thay đổi thiết kế hoặc loại vải, cần chạy thử trước một bàn để kiểm tra tính khả thi.

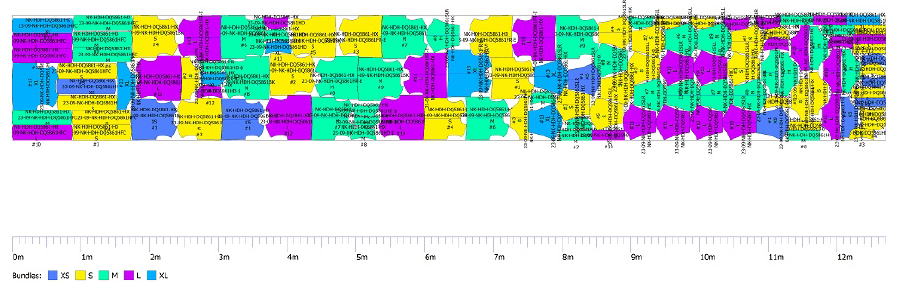

4. Giác sơ đồ

Giác sơ đồ tự động Hiệu Suất Cao Cosma

Giác sơ đồ là bước sắp xếp chi tiết rập trên mặt vải sao cho tiết kiệm nguyên liệu nhất nhưng vẫn đảm bảo kỹ thuật.

🔹 Công việc chính:

-

Sử dụng phần mềm giác sơ đồ hiệu suất cao của Cosma để giảm hao hụt 2–5%.

-

Đảm bảo hướng sợi, canh sọc/kẻ đúng chuẩn.

-

Lưu file giác để tái sử dụng cho đơn hàng lặp lại.

💡 Kinh nghiệm:

-

Với vải sọc/kẻ hoặc in hoa, ưu tiên khớp hoa văn ngay cả khi hao hụt cao hơn.

-

Luôn lưu 2 bản: bản gốc và bản đã duyệt để tránh chỉnh sửa nhầm.

5. In sơ đồ

Sơ đồ được in khổ lớn hoặc truyền trực tiếp sang máy cắt CNC.

🔹 Công việc chính:

-

Kiểm tra kích thước bản in khớp với file.

-

Đảm bảo đường canh biên và dấu notch rõ ràng.

-

Ghi chú mã hàng, số lớp, người giác trên đầu sơ đồ.

💡 Kinh nghiệm:

-

Dùng giấy in chuyên dụng để tránh co méo khi trải.

-

Cất giữ bản in trong ống hoặc trên giá để dùng lại nếu cần.

6. Trải vải (kỹ thuật trải vải)

Trải vải đúng kỹ thuật là yếu tố quyết định độ chính xác của cắt.

🔹 Công việc chính:

-

Đặt cuộn vải lên máy trải, canh mép chính xác.

-

Giữ bề mặt phẳng, không nhăn, không xoắn.

-

Đếm và ghi lại số lớp theo đúng tác nghiệp.

💡 Kinh nghiệm:

-

Vải sọc/kẻ cần canh hoa văn từng lớp.

-

Dùng bàn trải có chỉnh mép tự động để giảm lỗi lệch mép.

-

Lót giấy dưới cùng để chống trượt khi cắt.

7. Cắt vải (kỹ thuật cắt vải)

Tùy yêu cầu sản xuất, sử dụng máy cắt CNC, máy cắt đứng, hoặc máy cắt vòng.

🔹 Công việc chính:

-

Cố định các lớp vải bằng kim ghim, băng keo hoặc máy hút chân không.

-

Cắt theo sơ đồ, đảm bảo đường cắt thẳng, không xơ mép.

-

Đánh dấu notch, bấm dấu khoan theo yêu cầu may ráp.

💡 Kinh nghiệm:

-

Dao phải luôn sắc, vệ sinh thường xuyên để tránh bám xơ.

-

Với vải co giãn, cố định trước khi cắt để tránh sai lệch kích thước.

8. Kiểm tra bán thành phẩm cắt

Mục tiêu là loại bỏ lỗi ngay tại chuyền cắt để tránh ảnh hưởng dây chuyền may.

🔹 Công việc chính:

-

Đo kích thước từng chi tiết so với rập chuẩn.

-

Kiểm tra số lượng và chất lượng đường cắt.

-

Ghi biên bản nếu phát hiện lỗi hàng loạt.

💡 Kinh nghiệm:

-

Lỗi nhỏ có thể sửa ngay, lỗi lớn cần cắt lại.

-

Phân loại và lưu mẫu lỗi để đào tạo công nhân.

9. Lưu kho bán thành phẩm sau quy trình cắt

Chi tiết đạt chuẩn được bó, ghi nhãn, lưu kho để chuyển sang chuyền may.

🔹 Công việc chính:

-

Đóng bó theo size, màu, mã hàng.

-

Ghi nhãn rõ ràng, kèm QR code hoặc RFID để quản lý.

-

Xếp trên giá hoặc pallet, tránh ẩm mốc và bụi bẩn.

💡 Kinh nghiệm:

-

Ghi nhãn ở cả hai mặt của bó để dễ nhận diện.

-

Kiểm tra kho hàng định kỳ để tránh thất lạc hoặc hư hỏng.

Kinh Nghiệm Vận Hành Quy Trình Cắt Trong May Mặc

Một bộ phận cắt vận hành trơn tru cần sự kết hợp giữa kế hoạch chặt chẽ, thiết bị phù hợp, nhân lực tay nghề cao và quản lý khoa học. Các xưởng may hàng đầu thường:

-

Đào tạo định kỳ cho công nhân về kỹ thuật trải, cắt và kiểm tra chất lượng.

-

Cập nhật phần mềm giác sơ đồ mới để tối ưu nguyên liệu.

-

Bảo dưỡng thiết bị thường xuyên để đảm bảo đường cắt mịn, chính xác.

-

Đồng bộ dữ liệu tiến độ giữa phòng cắt và các bộ phận khác để tránh tắc nghẽn sản xuất.

Khi phòng cắt làm việc hiệu quả, toàn bộ dây chuyền sản xuất phía sau sẽ vận hành nhịp nhàng, đúng tiến độ và giảm tối đa rủi ro lỗi sản phẩm. Đây chính là chìa khóa giữ vững uy tín và lợi thế cạnh tranh của nhà máy may.

Liên lạc với chúng tôi để nhận được tư vấn hoặc đặt lịch trải nghiệm máy trực tiếp ở showroom.

- Phone: (+84) 0983 309 910 (WhatsApp, WeChat, Zalo)

- Email: marketing@hoshima-int.com

- LinkedIn | Facebook | YouTube: Hoshima International

Bên cạnh đó, Hoshima còn là đối tác sản xuất và cung cấp những giải pháp tự động hóa ngành may gồm:

- Kho thông minh,

- Hệ thống kiểm vải, xả vải

- Hệ thống cắt vải tự động

- Công nghệ may mặc tự động

- Tự động hóa công đoạn phụ

- Giải pháp đóng gói hoàn thiện

- Logistic thông minh

-> Xem thêm:

- Tổng hợp quy trình sản xuất ngành may mặc (Có sơ đồ minh họa)

- Quy Trình Quản Lý Kho Nguyên Phụ Liệu Trong Ngành May Mặc (Có sơ đồ giải thích)

- Quy Trình Cấp Phát Bán Thành Phẩm Ngành May 4.0 Với ERP/WMS

- Quy Trình May Tổng Thể Nhà Máy May 4.0 Chuẩn AQL/ISO

- Quy trình sản xuất áo thun cổ tròn và phương án tự động hóa

- Quy trình quản lý chất lượng ngành may mặc